در بسیاری از فرآیندهای صنعتی، جداسازی ذرات جامد معلق از فاز مایع یکی از چالشهای اصلی محسوب میشود. ذرات ریز، بهویژه در سیستمهایی مانند دوغابهای سرامیکی، پسابهای صنعتی یا محلولهای فرآوری معدنی، بهصورت پایدار در مایع باقی میمانند و تهنشینی آنها بهصورت طبیعی بسیار کند یا حتی غیرممکن است. در چنین شرایطی، استفاده از فلوکولانت بهعنوان یک افزودنی تخصصی، نقش کلیدی در بهبود راندمان فرآیند ایفا میکند.

فلوکولانت چیست و چرا در فرآیندهای صنعتی اهمیت دارد؟

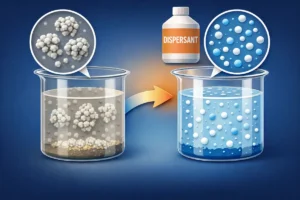

فلوکولانتها موادی هستند که با ایجاد پیوند میان ذرات ریز معلق، آنها را به تودههای بزرگتر (Flocs) تبدیل میکنند. این تودهها بهدلیل افزایش وزن و کاهش پایداری کلوئیدی، با سرعت بیشتری تهنشین میشوند یا بهراحتی از فاز مایع جدا میگردند. اهمیت این موضوع زمانی پررنگتر میشود که کیفیت محصول نهایی، بازیابی مواد اولیه یا شفافیت سیال خروجی در اولویت باشد.

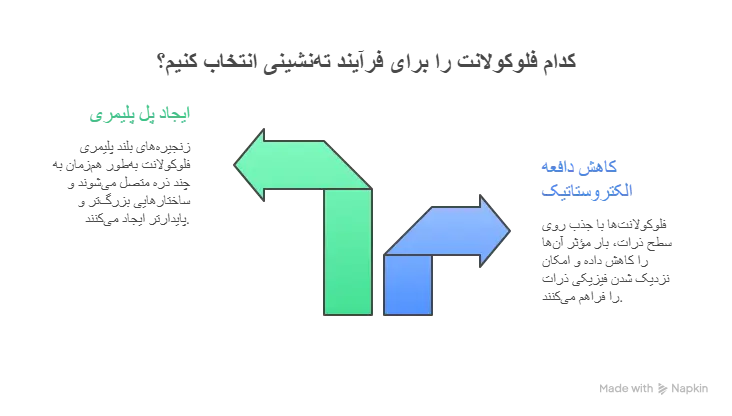

نکتهای که در بسیاری از مقالات عمومی بهدرستی به آن پرداخته نمیشود، تفاوت مفهومی میان انعقاد (Coagulation) و فلوکولاسیون (Flocculation) است. انعقاد معمولاً به خنثیسازی بار سطحی ذرات اشاره دارد، در حالی که فلوکولاسیون مرحلهای پیشرفتهتر است که طی آن، ذرات خنثیشده یا نیمهپایدار، از طریق پلهای پلیمری به یکدیگر متصل میشوند. فلوکولانتها دقیقاً در همین مرحله دوم نقش تعیینکننده دارند.

خرید فلوکولانت از کیمیاسرام زرین

اگر برای فرآیند خود به انتخاب دقیق نوع فلوکولانت نیاز دارید، مشخصات فنی محصول را ببینید و برای دریافت مشاوره تخصصی اقدام کنید.

کیفیت صنعتی • تامین پایدار

فلوکولانت چگونه عمل میکند؟ نگاهی به مکانیزم عملکرد

برای درک عملکرد فلوکولانتها، ابتدا باید به ماهیت ذرات معلق توجه کرد. اغلب ذرات جامد در محیطهای آبی دارای بار الکتریکی سطحی هستند. این بار باعث ایجاد نیروی دافعه بین ذرات شده و مانع از نزدیک شدن و تجمع آنها میشود. نتیجه این پدیده، پایداری سوسپانسیون و عدم تهنشینی ذرات است.

انواع فلوکولانت بر اساس ماهیت شیمیایی

فلوکولانتها را میتوان بر اساس ماهیت شیمیایی و نوع بار الکتریکی به سه گروه اصلی تقسیم کرد. این دستهبندی، مبنای انتخاب صحیح فلوکولانت در اغلب صنایع محسوب میشود.

فلوکولانتهای آنیونی

فلوکولانتهای آنیونی دارای بار منفی هستند و معمولاً برای سیستمهایی به کار میروند که ذرات معلق دارای بار مثبت یا خنثی باشند. این نوع فلوکولانتها در بسیاری از فرآیندهای صنعتی، بهویژه در دوغابها و سیستمهای معدنی، کاربرد گستردهای دارند.

ویژگی شاخص فلوکولانتهای آنیونی، توانایی بالا در ایجاد پلهای پلیمری پایدار است. این ویژگی باعث میشود ذرات ریز بهسرعت به یکدیگر متصل شده و تودههایی با قابلیت تهنشینی بالا تشکیل دهند. در صنعت سرامیک، این دسته از فلوکولانتها اغلب برای بهبود شفافیت آب برگشتی و کنترل ذرات بسیار ریز استفاده میشوند.

فلوکولانتهای کاتیونی

فلوکولانتهای کاتیونی دارای بار مثبت بوده و عمدتاً در سیستمهایی به کار میروند که ذرات معلق بار منفی دارند. این نوع فلوکولانتها بهدلیل قدرت بالای جذب روی سطح ذرات، در برخی کاربردهای خاص مانند تصفیه لجنها یا پسابهای صنعتی نقش کلیدی دارند.

حساسیت فلوکولانتهای کاتیونی به شرایط pH و ترکیب شیمیایی محیط، نسبت به انواع آنیونی بیشتر است. به همین دلیل، استفاده از آنها نیازمند کنترل دقیق شرایط فرآیند و انجام تستهای آزمایشگاهی پیش از مصرف در مقیاس صنعتی است.

فلوکولانتهای غیر یونی

فلوکولانتهای غیر یونی فاقد بار الکتریکی مشخص هستند و عملکرد آنها عمدتاً مبتنی بر ایجاد پلهای پلیمری فیزیکی است. این دسته از فلوکولانتها معمولاً در شرایطی استفاده میشوند که نوسانات pH یا شوری بالا، عملکرد فلوکولانتهای باردار را با اختلال مواجه میکند.

مزیت اصلی فلوکولانتهای غیر یونی، پایداری عملکرد در شرایط متغیر و سازگاری با طیف وسیعی از سیستمهای صنعتی است. هرچند در بسیاری از کاربردها، این مواد بهصورت ترکیبی با فلوکولانتهای آنیونی یا کاتیونی مورد استفاده قرار میگیرند تا بهترین نتیجه حاصل شود.

کاربرد فلوکولانت در صنایع مختلف

صنعت سرامیک

کنترل ذرات ریز دوغاب، شفافسازی آب برگشتی و افزایش پایداری خطوط تولید.

انتخاب صحیح فلوکولانت موجب کاهش مصرف آب و جلوگیری از تجمع ذرات ناخواسته میشود.

تصفیه آب و پساب

تسریع تهنشینی ذرات معلق، کاهش کدورت و افزایش راندمان واحدهای تهنشینی و فیلتراسیون،

همراه با کاهش حجم لجن و هزینههای عملیاتی.

صنایع معدنی و شیمیایی

افزایش راندمان جداسازی، تهنشینی سریعتر ذرات با ارزش و بهبود کیفیت محلولها

در فرآیندهای بازیابی و تولید مواد شیمیایی.

نکته تخصصی: عملکرد مؤثر فلوکولانت تنها با انتخاب نوع مناسب و تنظیم دقیق دوز مصرفی،متناسب با شرایط واقعی فرآیند، حاصل میشود.

فرمول شیمیایی فلوکولانت؛ چرا یک عدد ثابت وجود ندارد؟

یکی از پرسشهای رایج کاربران این است که آیا فلوکولانتها دارای فرمول شیمیایی مشخص و ثابتی هستند یا خیر. پاسخ کوتاه این است که فلوکولانتها برخلاف بسیاری از ترکیبات ساده شیمیایی، یک فرمول واحد و ثابت ندارند. این مواد در واقع خانوادهای از پلیمرها با ساختارهای متفاوت هستند که عملکرد آنها به عواملی مانند وزن مولکولی، طول زنجیره و نوع گروههای عاملی وابسته است.

به همین دلیل، تمرکز صرف بر «فرمول شیمیایی» بدون توجه به رفتار عملی ماده در فرآیند، میتواند گمراهکننده باشد. در کاربردهای صنعتی، نتایج حاصل از تستهای آزمایشگاهی و پایلوت، بسیار ارزشمندتر از دانستن یک ساختار شیمیایی کلی هستند. این رویکرد بهویژه در صنایعی مانند سرامیک، که شرایط عملیاتی متغیر و پیچیده است، اهمیت دوچندان دارد.

انتخاب فلوکولانت مناسب؛ چه عواملی تعیینکننده هستند؟

انتخاب فلوکولانت مناسب نیازمند بررسی همزمان چند پارامتر کلیدی است. نوع و اندازه ذرات معلق، pH سیستم، دمای فرآیند و شدت همزدن از جمله عواملی هستند که مستقیماً بر عملکرد فلوکولانت تأثیر میگذارند. علاوه بر این، هدف نهایی فرآیند نیز اهمیت دارد؛ آیا تمرکز بر شفافسازی است یا بازیابی مواد باارزش؟

در بسیاری از موارد، بهترین نتیجه زمانی حاصل میشود که انتخاب فلوکولانت بر اساس تستهای عملی و متناسب با شرایط واقعی خط تولید انجام شود، نه صرفاً بر مبنای دادههای عمومی یا توصیههای کلی.

نقش تحقیق و توسعه در بهینهسازی فلوکولانتها

در شرکت دانشبنیان کیمیاسرام زرین، توسعه و بهینهسازی افزودنیهای تخصصی از جمله فلوکولانتها، بر پایه تجربه صنعتی و دانش فنی شکل گرفته است. این شرکت با بیش از ۳۰ سال سابقه فعالیت در حوزه افزودنیهای سرامیکی و شیمیایی، همواره بر نقش تحقیق و توسعه در ارتقای کیفیت محصولات تأکید داشته است.

بخش تحقیق و توسعه کیمیاسرام زرین با بهرهگیری از آزمایشگاههای مجهز و استانداردهای بینالمللی، امکان ارزیابی عملکرد فلوکولانتها در شرایط مختلف را فراهم میکند. یکی از مزیتهای کلیدی این رویکرد، توانایی سفارشیسازی محصولات متناسب با نیاز هر مشتری است؛ بهگونهای که فلوکولانت انتخابشده، دقیقاً با شرایط فرآیندی و اهداف تولیدی هماهنگ باشد.

در کنار این بخش، تیم مهندسی فروش شرکت با اتکا به دانش فنی روز و تجربه عملی، نقش پل ارتباطی میان نیاز مشتری و راهکار فنی مناسب را ایفا میکند. این تعامل نزدیک میان تحقیق و توسعه و مهندسی فروش، باعث شده کیمیاسرام زرین نهتنها بهعنوان تأمینکننده مواد، بلکه بهعنوان شریک فنی صنایع مختلف شناخته شود.

جمعبندی؛ چرا شناخت درست فلوکولانت اهمیت دارد؟

شناخت دقیق فلوکولانت و نحوه عملکرد آن، تأثیر مستقیمی بر کیفیت فرآیندهای صنعتی، کاهش هزینهها و افزایش پایداری تولید دارد. انتخاب آگاهانه، مبتنی بر شناخت شرایط واقعی و استفاده از دانش فنی معتبر، میتواند تفاوت قابلتوجهی در نتیجه نهایی ایجاد کند.

در صورتی که به دنبال آشنایی بیشتر با مشخصات فنی و دستهبندیهای مختلف فلوکولانت هستید، بررسی اطلاعات تخصصی ارائهشده توسط تولیدکنندگان معتبر میتواند نقطه شروع مناسبی برای انتخاب درست باشد.